Poradnik początkującego spawacza

Spawanie jest metodą łączenia materiałów za pomocą ich miejscowego stapiania i zestalania. Tę metodę łączenia stosuje się głównie w odniesieniu do metali i sztucznych tworzyw, ponieważ są to substancje najbardziej podatne na łączenie za pomocą użycia wysokiej temperatury. Istnieje kilka metod spawania.

Słowem wstępu

W dziedzinie spawania występuje wiele rodzajów i odmian różniących się zastosowaniem w przemyśle oraz wykorzystaniem materiału łączącego. Każdy z rodzajów spawania posiada odrębne charakterystyki. Nie trzeba ich umieć wszystkich, ale warto wiedzieć że są. A poznać trzeba te podstawowe, wykorzystywane najczęściej w przemyśle. Istnieje szansa, że właśnie z nimi będziesz miał do czynienia podczas swojej pracy.

A więc tak, spawanie można podzielić na następujące rodzaje:

- spawanie gazowe 311-G

- spawanie elektryczne

- elektrodami otulonymi

- łukiem krytym

- w osłonie gazów

- metoda MIG 131

- metoda MIG 135

- drutem redzeniowym

- metoda TIG 141

- spawanie elektrogazowe

- spawanie elektronowe

- spawanie laserowe

- spawanie łukowo-wodorowe

- spawanie hybrydowe

- spawanie plazmowe

- spawanie termitowe

- spawanie żużlowe

Wszystkie postaramy się omówić w pozostałych poradnikach. Tymczasem zapoznaj się z podstawami najpopularniejszych metod.

Podstawowe rodzaje spawania to:

- MMA – elektrodą otuloną

- MIG/MAG – elektrodą topliwą w gazowych osłonach

Bardzo popularne jest spawanie metodą MMA, czyli elektrodą otuloną. W zastosowaniu owej metody łuk elektryczny jarzy się między elektrodą otuloną i spawanym materiałem, przez co dochodzi do topnienia materiału i elektrody. Powstałe złącze jest wynikiem zakrzepnięcia stopionego rdzenia elektrody, składników metalicznych otuliny, a także nadtopionych brzegów materiału wyjściowego. Ciekły żużel i gazy to osłona łuku i jeziorka spawalniczego. Ich powstanie jest wynikiem rozpadu elektrody w czasie spawania i dokonuje się to pod wpływem ciepła łuku. Zależnie od stosowanej elektrody, źródło ma dostarczać prąd zmienny lub stały. Najczęściej najlepsze parametry spawania osiąga się przy spawaniu źródłami prądu stałego. Potrzebny prąd wyjściowy zależny jest od średnicy elektrody, wielkości, a także grubości materiału, który spawamy, a także zależne jest od pozycji, w której spawamy. Zazwyczaj im mniejszy jest materiał przez nas spawany, tym mniejsza jest średnica elektrody i wymagany prąd. Logiczne jest, że mniejsze materiały spawa się przy użyciu mniejszego prądu, bowiem mniejsza średnica elektrody oznacza mniejszy prąd.

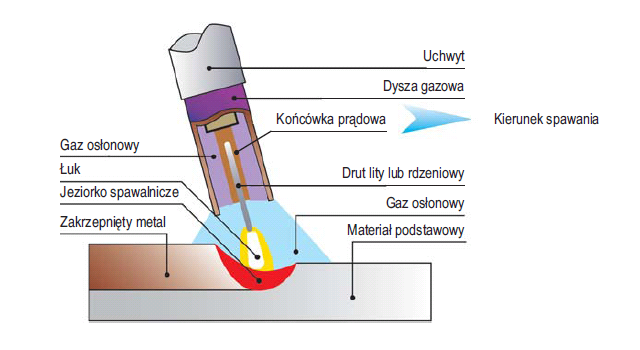

Z kolei spawanie metodą MIG/MAG oznacza spawanie elektrodą topliwą w gazowych osłonach. Przy użyciu tej metody łuk jarzy się między elektrodą, a spawanym materiałem. Osłonę łuku, jeziorka metalu i strefy przyspoinowej gwarantuje gaz obojętny albo gaz aktywny lub mieszanka gazowa. Podajnik drutu w sposób nieprzerwany dostarcza drut elektrodowy i przechodzi on wprost do obszaru spawania. Używając owej metody można używać zarówno drutów litych, jak i drutów rdzeniowych. Metodą MIG/MAG można także spawać przy użyciu drutu samo-osłonowego. Odbywa się to bez zastosowania gazu osłonowego. W trakcie spawania topniki produkują gazy i żużel, które osłaniają jeziorko i gorący zakrzepnięty metal. Spawanie tą drogą pozwala na łączenie ze sobą wszystkich metali, w tym cienkich blach oraz aluminium. Jest to metoda szybsza od spawania metodą MMA.

A może zamiast spawania – cięcie materiałów?

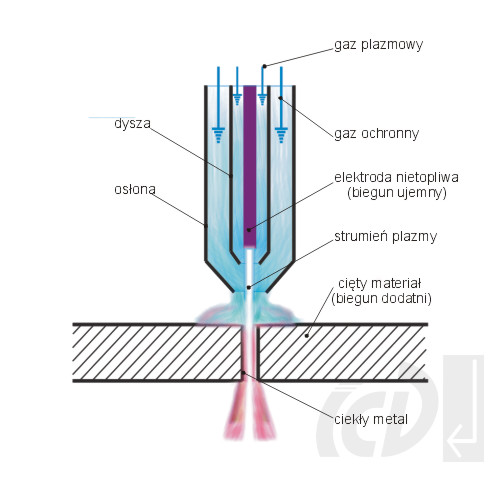

Nasz poradnik spawacza nie byłby kompletny bez wszystkich jego rodzajów. Spawanie to jednak nie tylko łączenie materiałów. To także ich cięcie. Jak to możliwe? Cięcia plazmowego dokonuje się przy użyciu przecinarki plazmowej.

Warto wiedzieć, że plazma to zjonizowana materia o stanie skupienia przypominającym gaz. Cięcie plazmą jest to proces, gdzie plazmotwórczy gaz, który przepływa przez łuk elektryczny, jarzący się między elektrodami, ulega jonizacji i poprzez duże zagęszczenie produkuje strumień plazmy. Dzieje się to przez to, że dysza, która zamontowana jest w palniku, skupia łuk plazmowy. Z kolei chłodzone ścianki dyszy zawężają kolumnę łuku. Wysoka temperatura i duża prędkość powodują wydmuchiwanie się stopionego materiału.

Cięcie plazmowe przynosi naprawdę wymierne korzyści i jako metoda cięcia, cechuje się ogromną wręcz skutecznością. Zalety cięcia plazmowego to na pewno to, że jest to cięcie szybkie i czyste, dające proste i estetyczne krawędzie. To bardzo tania i wygodna metoda cięcia, gdyż skompresowane powietrze stosowane w tej metodzie jest niedrogie i powszechnie dostępne. Dodatkową zaletą cięcia plazmowego jest to, że w przeciwieństwie do spawania, nie wymaga ona od operatora większego doświadczenia. Spawanie natomiast owego doświadczenia wymaga – przede wszystkim ze względów związanych z bezpieczeństwem samego spawającego, a także ze względu na potencjalną jakość końcowych efektów.

Zalety:

- znaczne prędkości cięcia – 5 do 7 razy większe niż w wypadku cięcia tlenowo-gazowego,

- cięcie bez podgrzewania, szybkie przebijanie,

- wąska strefa wpływu cięcia, małe odkształcenia cieplne

- niewielka szczelina cięcia,

- dobra jakość powierzchni cięcia,

- możliwość cięcia bez nadpalania materiałów cienkich,

- duży zakres grubości cięcia – od 0,5mm do 160mm,

- skuteczne cięcie w pionie i ukosowanie stali konstrukcyjnej o grubości do 30mm,

- łatwa automatyzacja procesu cięcia.

Wady:

- duży hałas (nie dotyczy przypadku procesu cięcia pod wodą)

- silne promieniowanie UV,

- duża ilość gazów i dymów szkodliwych dla zdrowia,

- zmiany w strefie wpływu cięcia,

- trudności w utrzymaniu prostopadłości krawędzi.

Potrzebujesz informacji?

Szukasz konkretnego produktu? Potrzebujesz ramienia odciągowego, odkurzacza lub innego urzadzenia?

Wybierzemy najlepsze dla Ciebie, skontaktuj się z nami:

ramiona@op.pl

tel. 732 851 099