Metoda spawania MAG opiera się na spawaniu łukowym elektrodą topliwą w osłonie mieszanek gazowych lub gazów chemiczne aktywnych. Jej nazwa pochodzi od angielskiego określenia Metal Active Gas. Polega ona na topnieniu w łuku elektrycznym drutu, który odwijany jest z bębna ze stałą prędkością. Gaz, który wypływa z dyszy (dwutlenek węgla) osłania drucik, łuk elektryczny, a także jeziorko spawalnicze przed niekorzystnym działaniem atmosfery powietrza. Metodę tę wykorzystuje się do spawania metali nieżelaznych i stali stopowych.

W przypadku metody MAG gazem ochronnym jest dwutlenek węgla oraz jego mieszanina z argonem. Stosowana jest ona w proporcjach: 18-20% CO2 i 80-82% Ar i nazywa się ją powszechnie corgonem lub mixem. W metodzie tej łuk elektryczny jarzy się pomiędzy drutem elektrodowym i spawanym materiałem, na skutek czego powstaje spoina.

Metoda ta jak każda inna posiada swoje wady i zalety. Do najważniejszych jej zalet zalicza się:

- możliwość spawania szerokiego zakresu grubości materiałów,,

- możliwość obserwowania łuku oraz jeziorka spawalniczego,

- wysoka wydajność,

- wysoka jakość powstałych spoin,

- możliwość robotyzacji całego procesu.

Wady metody MAG to z kolei przede wszystkim:

- ryzyko zakłócenia osłony gazowej przez nieprzewidziany podmuch powietrza,

- jest odpowiednia w zasadzie tylko do metali niestopowych,

- podczas spawania półautomatycznego jakość złącza zależy w dużej mierze od zdolności manualnych spawacza.

Stanowiska do spawania metodą MAG składa się z następujących elementów:

- źródło energii elektrycznej z układem sterowniczym (migomat, półautomat spawalniczy),

- podajnik drutu (wbudowany w źródło prądu lub znajdujący się na zewnątrz),

- zespolony przewód łączący podajnik ze źródłem prądu (tylko w sytuacji, gdy podajnik znajduje się na zewnątrz źródła prądu),

- wielofunkcyjny przewód z uchwytem MAG, który doprowadza prąd spawania do drutu,

- przewód masowy, który łączy źródło prądu ze spawanym przedmiotem,

- butla z gazem (źródło gazu osłonowego),

- ewentualnie chłodnica cieczy (układ wodnego chłodzenia uchwytu).

Spawarka służąca do spawania MIG/MAG

Metodę MAG stosuje się w chwili obecnej do łączenia stali niestopowych, konstrukcyjnych, nisko i wysokostopowych. Spawanie przy użyciu migomatu (półautomatu) wykorzystywane jest niemal we wszystkich gałęziach spawalnictwa – przemyśle ciężkim i maszynowym. Ponadto półautomaty spawalnicze są często spotykane w przemyśle obróbki blach cienkich, zwłaszcza w branży motoryzacyjnej oraz przemyśle drobnym. Można je wykorzystywać także podczas prac domowych.

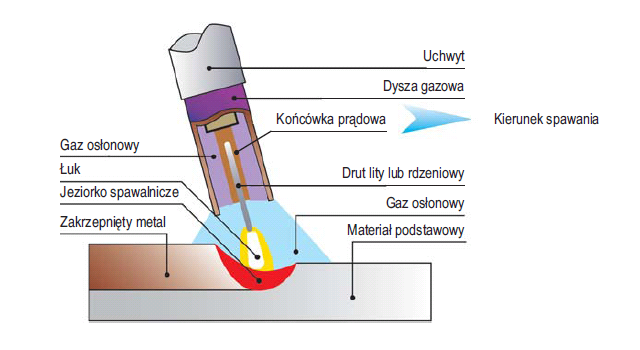

Schemat spawania metodą MIG/MAG

Prędkość spawania ręcznego jest znaczna i wynosi średnio około 1m/min. Wydajność to z kolei 2-8 kg spoiwa/godz i jest większa niż podczas spawania łukiem krytym (przy takim samym natężeniu prądu). Jedynym ograniczeniem są straty metalu elektrody podczas rozprysku. Mogą one wynosi 7-15% w zależności od warunków spawania i zastosowanego sprzętu. Metodę MAG potocznie określa się jako spawanie półautomatyczne, gdyż jest procesem zmechanizowanym i ręcznym zarazem.

Z uwagi na możliwość manipulacji uchwytem spawalniczym i spawanym przedmiotem jest podatny na wszelkiego rodzaju mechanizację i automatyzację. Wówczas prędkość spawania może być znaczenie wyższa. Wymaga to jednak również użycia większej mocy, napięcia itd. Poza tym tak wykonana spoina może charakteryzować się mniej estetycznym wyglądem lica, zaleca się z tego powodu stosowanie mieszanej osłonowych bogatych w argon.

Przykład użycia spawania w technologii MAG

Podczas pracy, stanowisko spawacza powinno być odpowiednio wyposażone i zabezpieczone. Zaś sam spawacz powinien podczas wykonywania pracy być odpowiednio ubrany. Na strój i stanowisko spawacza metodą MAG składają się:

- stół spawalniczy (czytaj artykuł) z odciągiem spawalniczym (czytaj artykuł)

- rękawice wykonane ze skór chromowanych i wyprawie termoodpornej (skóry świńskie i bydlęce) z impregnowaną niepalnie podszewką,

- obuwie ochronne o konstrukcji typu B lub C (trzewiki lub półsaperki), odporne na iskry i odpryski metali, wykonane z odpornej na wysokie temperatury skóry,

- kombinezon uszyty z tkanin przeciwaplnie impregnowanych o specjalnych właściwościach dielektrycznych np. skórzane fartuchy nie posiadające kieszeni, zakładek oraz mankietów,

- środki ochrony oczu np. kaptur lub przyłbica spawalnicza.

Potrzebujesz informacji?

Szukasz konkretnego produktu? Potrzebujesz ramienia odciągowego, odkurzacza lub innego urzadzenia?

Wybierzemy najlepsze dla Ciebie, skontaktuj się z nami:

ramiona@op.pl

tel. 732 851 099